2025-12-20 10:52:18

在铸造行业向智能化、绿色化转型的浪潮中,粘土砂铸造作为传统核心工艺,其装备升级成为企业降本增效的关键。青岛星光铸造机械有限公司自 2003 年创立以来,深耕铸造机械研发二十余年,从最初的技术研究所发展为集设计、生产、服务于一体的专业制造商,其推出的ZD 系列液压多触头造型机凭借精确的技术设计与适配性,成为大中型铸件粘土砂造型的核心装备,在优化工艺效率的同时,也诠释了传统铸造设备的创新升级路径。

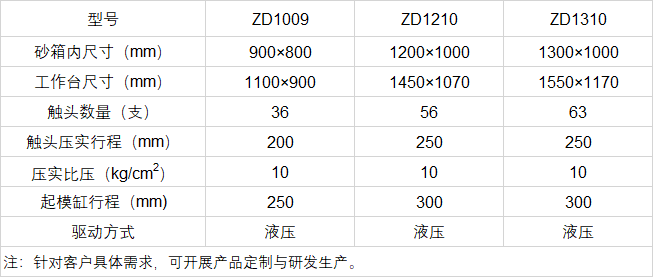

从技术层面看,ZD 系列液压多触头造型机的核心优势在于砂型紧实的精确性与高效性。该设备针对粘土砂造型的工艺特点,采用多触头独立压实设计,配合微震紧实技术,在触头压实前通过高频率、小震幅的预震,可成倍提升砂型紧实度。以 ZD1009 型号为例,其砂箱内尺寸达900×800mm,机械造型环节仅需 10-20 秒即可完成,远高于传统人工造型的效率。设备的触头数量可根据砂箱尺寸灵活配置,如 ZD1210 配备56 支触头、ZD1310配备63支触头,能适配不同尺寸的大中型铸件生产需求,解决了传统造型机 "砂型紧实度不均、铸件精度低" 的行业痛点。此外,液压驱动的高达16Mpa,触头压实行程高至250mm,可满足高紧实度的铸件生产要求,确保铸件表面光洁度与尺寸精度。

当下铸造行业的核心趋势,是智能化升级与绿色生产的融合。2025 年中国高压多触头造型自动线市场规模预计突破 55 亿元,新能源汽车轻量化铸件、轨道交通零部件的需求激增,推动设备向高精度(±0.15mm)、高节拍(≤45 秒 / 型)方向发展。青岛星光的液压多触头造型机不仅可单机作业,还能组成半自动造型线,衔接翻箱机、搬箱机械手、冷却区域等辅机,实现砂型输送、浇注、冷却的一体化流程,契合了铸造企业 "自动化替代人工" 的转型需求。同时,设备采用的 Mn13 耐磨护板与高铬合金触头,利用材料的抗冲击、耐磨特性,大幅降低了易损件的更换频率,既减少了设备停机时间,也降低了固废产生量,响应了 "双碳" 目标下的绿色铸造要求。

在实际应用中,ZD 系列液压多触头造型机已成为汽车、农业机械、电力配件等行业的主力装备。某汽车零部件铸造企业引入该设备后,大中型发动机缸体的造型效率提升 40%,铸件废品率从 8% 降至 3% 以下;而在工程机械领域,该设备生产的挖掘机配重铸件,因砂型紧实度均匀,铸件内部缺陷减少 60%。青岛星光还依托二十余人的技术服务团队,为客户提供 "方案营销" 服务,根据生产需求定制设备参数,并开展现场操作培训,解决了中小铸造企业 "设备操作难、维护成本高" 的难题。

面对未来,随着铸造行业向数字化、柔性化发展,青岛星光的液压多触头造型机正朝着智能互联方向升级,计划集成传感器与数据采集系统,实现设备运行状态的实时监控与远程诊断。在行业集中度持续提升的背景下,这款设备凭借 "高效、精确、适配性强" 的特性,将继续成为传统铸造企业技术改造的优选,而青岛星光也将以 "精心设计、精诚服务" 的理念,推动粘土砂铸造装备的国产化升级。

关键词 :星光机械